Auch an den als robust geltenden luftgekühlten Motoren von Deutz kann es nach Jahrzehnten des Einsatzes neben den üblichen Alterserscheinungen bei Dichtungen auch mal zu einem materialbedingten Ausfall eines Bauteils kommen. Das Problem kennt wohl jeder der sich um altes, industrielles Erbe kümmert.

So war es nach 62 Einsatzjahren des in der Lok verbauten, luftgekühlten Deutz A3L 514 Motors am 8.6.2019 auf der Fahrt zur Grube auch mal so weit. Ein ungewöhnliches Pfeifgeräusch in Kombination mit einem starken Leistungsabfall des Motors waren die Warnsignale, dass da etwas nicht mehr so war wie es sein sollte. Die mit Motorenöl verspritzte Innenseite der Wartungstür, wies auf ein Problem im Bereich der unter hohem Druck stehenden Zylinderkopfdichtung oder am Zylinderkopf selbst hin. Eine Revision am Motor war unabdingbar. Dabei konnten aber auch gleich noch andere an der Lok anstehende Unterhaltsarbeiten erledigt werden. So war es Zeit auch die Auspuffanlage, den Lufttank und alle flexiblen Dieselleitungen zu ersetzten.

Bei der Überprüfung der ausgebauten Motorenteile zeigte sich, dass die Ursache des Problems ein Haarriss in einem Zylinderkopfgehäuse selbst war. Glücklicherweise ist aber auch nach 6 Jahrzehnten die Ersatzteilsituation für diesen, für Traktoren und Baumaschinen weitverbreiteten und in grossen Stückzahlen gebauten Motor noch recht gut. Während alle drei Zylinder und Kolben neu beschafft werden konnten, nahm sich ein Zylinderschleifwerk den komplexen Zylinderköpfen an, wobei der Ersatz für den Defekten aus dem Reservefundus der BEB selbst beigesteuert werden konnte.

Für die Motorenrevison und die Montage durfte ich auf die fachkompetente und engagierte Hilfe von Martin und Dominik zählen. So erfolgte ein erster Motoren-Testlauf im Depot damals noch zu sehr später Stunde kurz vor Mitternacht. Dafür auch an der Stelle ein grosses Dankeschön!

Ebenfalls ein Dankeschön an Stephan für die Unterstützung mit Vorrichtungen und Arbeitsgeräten.

Der mit einem "neuen Herz" ausgerüstete Motor wurde vorsichtig wieder an den Betrieb herangeführt. So fanden mehrere Fahrten der Lok ohne Motorenhaube mit schrittweise erhöhter Last statt. Allfällige Probleme oder Undichtheiten wären sofort erkennbar und noch mit wenig Aufwand zu beseitigen gewesen. All diese Testfahrten verliefen aber absolut klaglos und zur vollsten Zufriedenheit. So konnte die Lok anschliessend komplettiert und anfangs Oktober wieder für den BEB Betrieb eingesetzt werden.

| BEB / 8.6.2019 |

Die letzte Fahrt kurz vor dem Ausfall eines Zylinders. Glücklicherweise konnte danach gerade noch die Steigungsstrecke zurück ins Depot gefahren werden.

| BEB / 8.6.2019 |

Im Depot zeigte sich dann unter der Motorenhaube wenig Erfreuliches, es war aber auch bereits ein Indiz auf das mögliche Problem. Eine Undichtheit beim Zylinder 1 mit Verlust der Kompression. (Bei luftgekühlten Deutzmotoren ist der Zylinder 1 Seite Kupplung).

| BEB / 12.6.2019 |

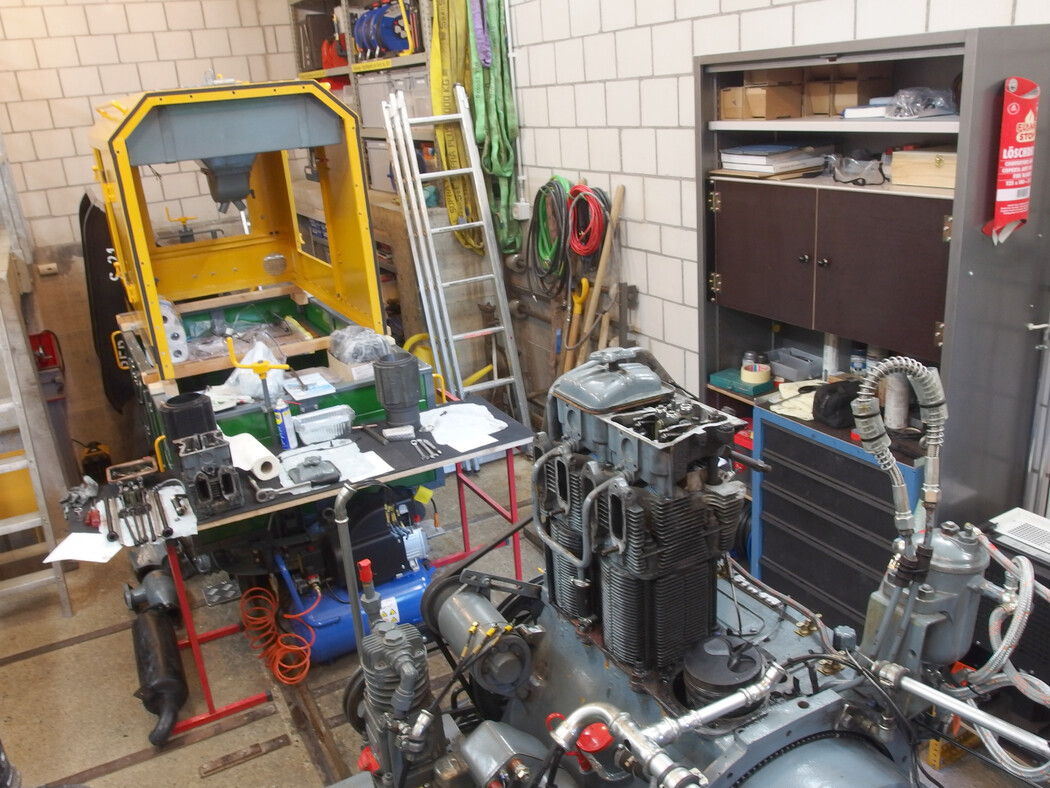

Mit dem Depotkran wurde die Motorhaube mit der da angebauten Sandstreueinrichtung und dem Dieseltank abgehoben und temporär auf dem Güterwagen zwischengelagert. Vor dem Güterwagen konnte eine kleine Arbeitsfläche eingerichtet werden.

| BEB / 14.6.2019 |

Die Demontagearbeiten am Motor haben begonnen. Bereits entfernt sind die Abgasanlage und die Luftansaugung.

| BEB / 17.6.2019 |

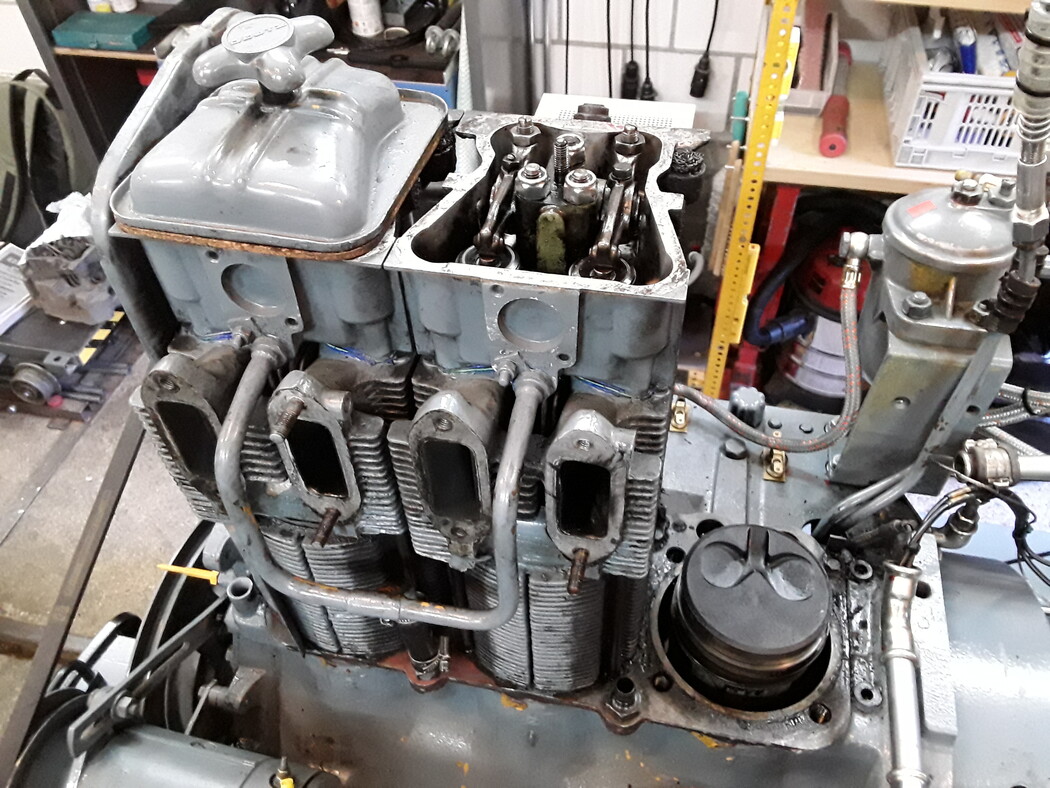

Der schadhafte Zylinder 1 ist entfernt und gibt den Blick auf den Kolben frei. Beim Zylinder 2 nebenan sind die Kipphebel für Ein- und Auslassventil sichtbar. Die Kolben bewegen sich in einem Bohrungsdurchmesser von 110mm bei 140mm Hub (F/A3L 514).

| BEB / 17.6.2019 |

Das zur Werkstatt umgerüstete Depot mit den temporären Ablage- und Arbeitsflächen. Auch der offene Güterwagen konnte gut als Lagerplatz benutzt werden.

| BEB / 18.6.2019 |

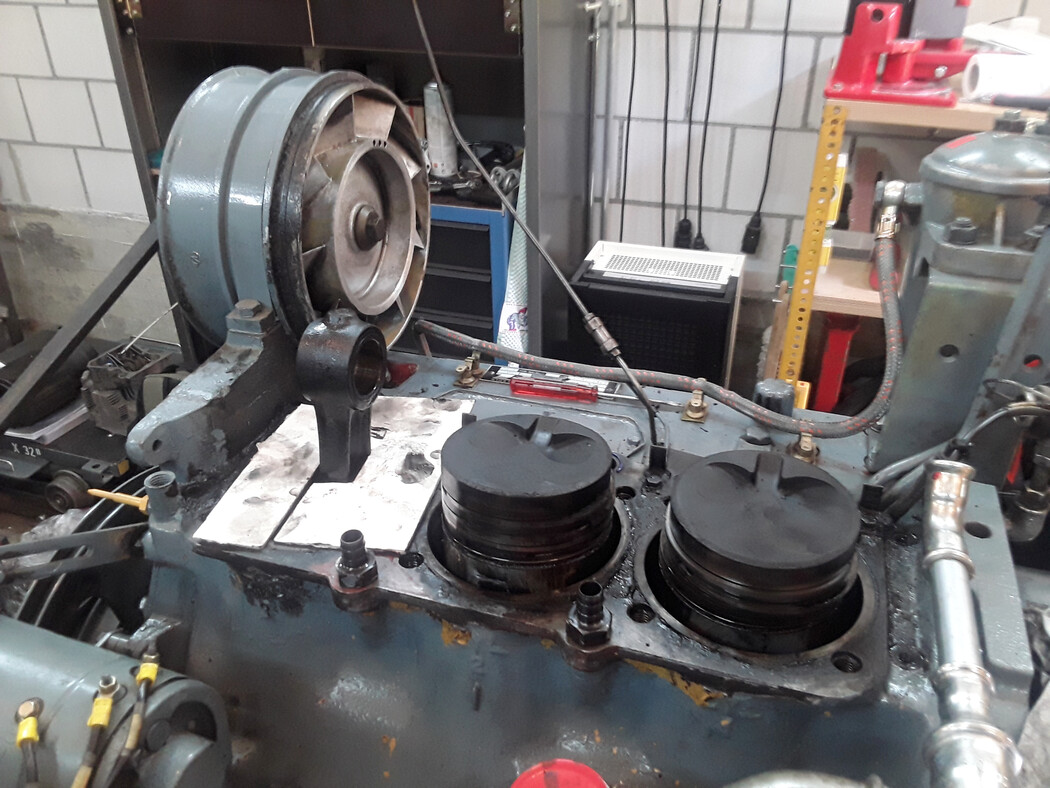

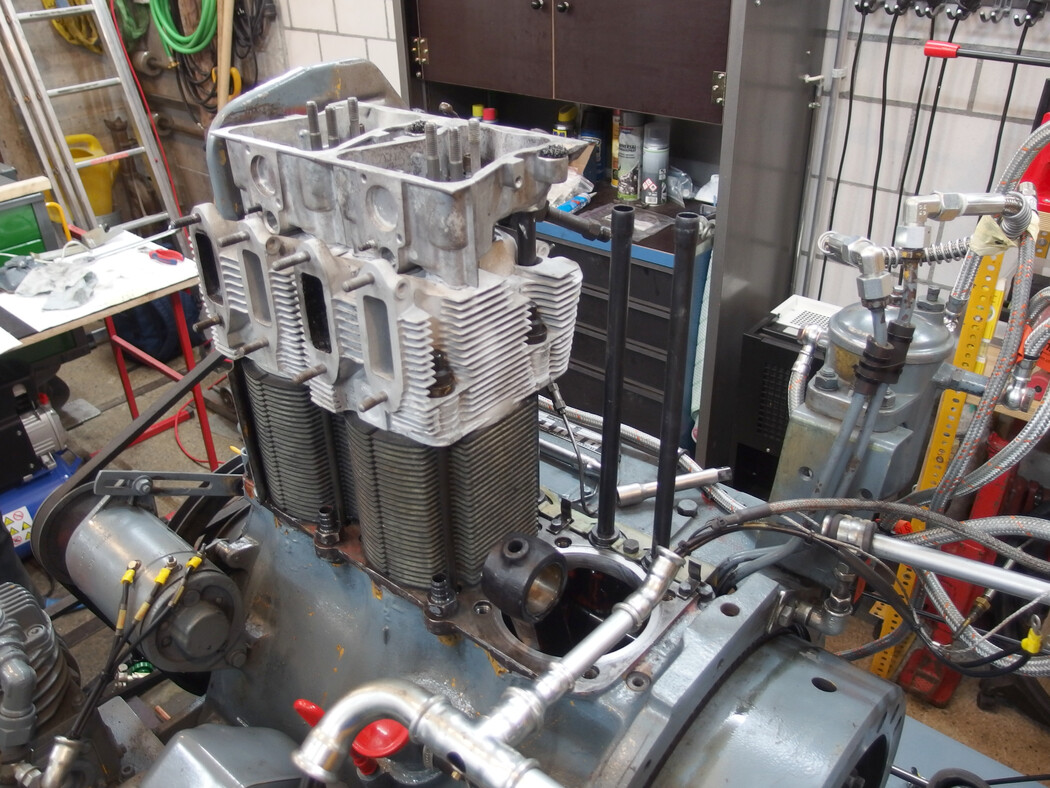

Die Zylinder sind entfernt und die Demontage der Kolben beginnt. Bei allen Arbeiten war stets Vorsicht geboten, dass nichts ins Kurbelgehäuse mit der darin befindlichen Kurbelwelle reinfällt. Dazu dient die Abdeckung um die Pleuelstange.

| BEB / 18.6.2019 |

Der Befestigungsbolzen zur Pleuelstange ist zurückgeschoben und der letzte Kolben entkuppelt. Die Kolben besitzen zur Abdichtung insgesamt 5 Kolbenringe in verschiedenen Ausführungen. Diese Ringe müssen in einer vorgeschriebenen Reihenfolge montiert sein. Die Vertiefungen am Kolbenboden sind typisches Hersteller-Knowhow und dienten einer möglichst gleichmässigen Zerstäubung des eingespritzten Diesels in der Brennkammer. (Wirbelkammer-Verfahren)

| BEB / 18.6.2019 |

Ein Blick auf das Kurbelgehäuse des Viertakt-Dieselmotors mit den über die Kurbelwelle gesteuerten Pleuelstangen. Ein Hubzyklus besteht aus 2 Umdrehungen mit insgesamt 4 Takten, wovon beim Dritten eingespritzter Diesel durch Selbstzündung verbrennt und so den Expansionsdruck auf den Kolben erzeugt (Arbeitstakt).

|

| BEB / 18.6.2019 |

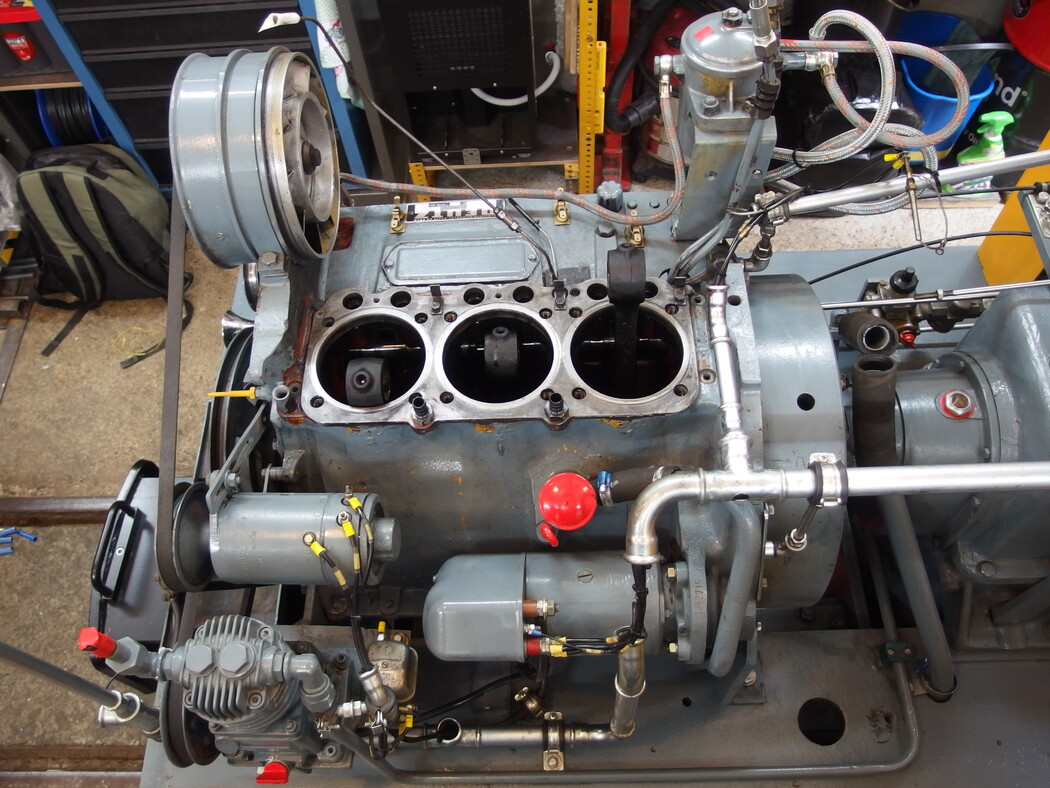

Der Motor der Lokomotive ohne Zylinder und Auspuffanlage. Im Vordergrund der Ventilator für die Luftkühlung (ohne Leitbleche).

| BEB / 18.6.2019 |

Die demontierten Motorenteile. Kolben und Zylinder werden durch Neue ausgetauscht und die Zylinderköpfe (auch aus dem Reservebestand) extern überarbeitet. Dabei werden auch die Einspritzdüsen ersetzt.

| BEB / 30.9.2019 |

Im Zylinderschleifwerk wurde mit einem Penetriertest das eigentliche Problem entdeckt. Die Ursache für das Versagen des Zylinder 1 war nicht eine schadhafte Dichtung, sondern ein Haarriss im Zylinderkopf selbst. Bei den für Dieselmotoren typischen, hohen Kompressionsdrücken in der Brennkammer führt auch ein Haarriss zur Undichtheit und dem Verlust des Druckes für die Selbstzündung.

|

| BEB / 28.6.2019 |

Während sich die Zylinderköpfe in der Obhut des Zylinderschleifwerkes zur Überarbeitung befanden, konnte der Ersatz des Lufttanks für die Bremsanlage in Angriff genommen werden. Der bisherige Lufttank mit unbekannter Geschichte bezüglich innerer Abrostung wurde aus Sicherheitsgründen ersetzt.

|

| BEB / 7.8.2019 |

Der bestehende Auspuff kam langsam ans Ende seiner Lebensdauer und musste gelegentlich ersetzt werden. So ergab die Motorenrevision auch Gelegenheit diese Arbeit zu erledigen. Der neue Auspuff wurde durch einen spezialisierten Betrieb auf die besondere räumliche Einbaugeometrie der Lokomotive angepasst, einbaufertig geliefert.

| BEB / 17.9.2019 |

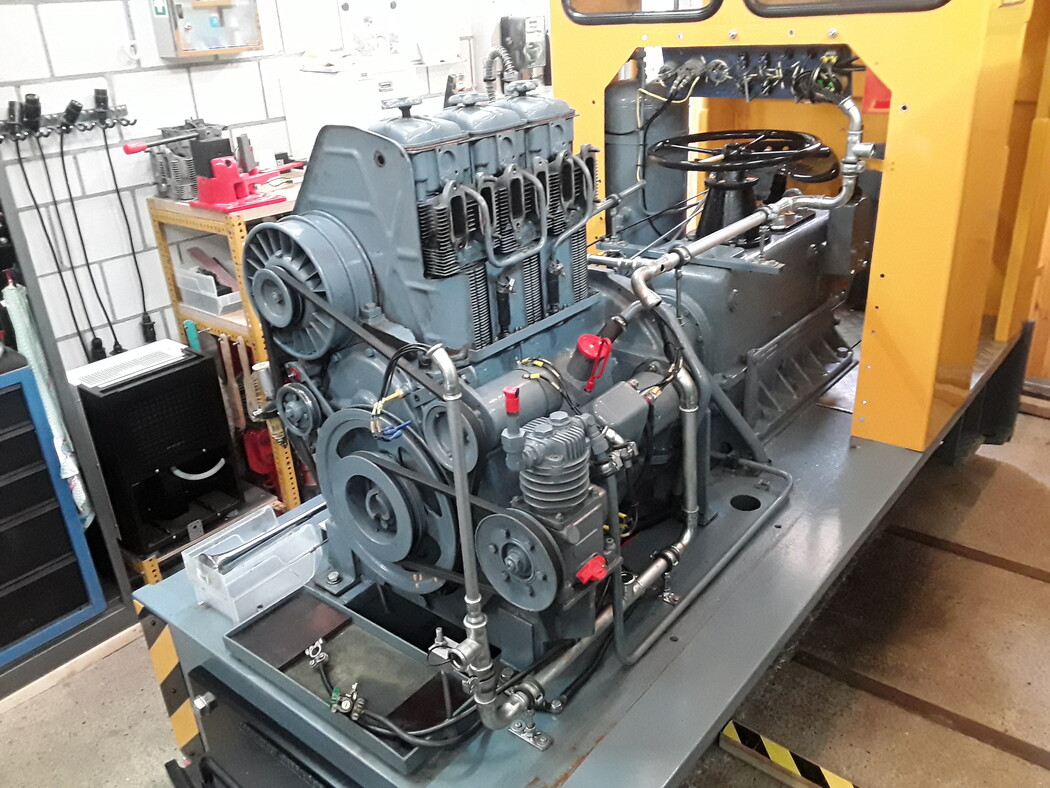

Die Uhrzeiger näherten sich bereits Mitternacht als im Depot noch mit grossem Engagement am Motor gearbeitet wurde. Bei der Revision und dem Zusammenbau durfte ich glücklicherweise auf die Hilfe und das Wissen zweier ausgewiesenen Motorenexperten zählen. Nach ersten erfolgreichen Probeläufen erfolgten noch weitere Feineinstellungen am Motor und die Überprüfung der Drehzahl-Kennlinien.

| BEB / 27.9.2019 |

Eine Nachkontrolle zeigte, dass das Spaltmass (Abstand Kolbenboden zum Zylinderkopf) gerade an der Grenze der zulässigen Toleranz lag. Zur Korrektur um 0.15mm mussten nochmals Zylinder und Kolben entfernt werden. Gelebte Seriosität von Fachleuten mit Berufsstolz - Dankeschön!

| BEB / 28.9.2019 |

Nachdem alle Einstellungen am Motor überprüft und justiert waren, konnte die Lokomotive alleine mit den Testfahrten beginnen. Da alle Zylinder- und Kolbenteile noch neu und nicht aufeinander eingeschliffen waren, geschahen diese Fahrten langsam und ohne Last. Der an der Motorhaube befestigte Dieseltank musste für diese Einstell- und Testfahrten durch ein Provisorium aus einem Dieselkanister ersetzt werden. Da der ehemalige Stationärmotor A3L514 auch eine Dieselpumpe besitzt, war dies einfach zu bewerkstelligen.

| BEB / 28.9.2019 |

Nach einigen Fahrten nur in der Ebene ging es auch auf die Gefällstrecke zur Grube und wieder zurück. Es war eine Freude dem klaglos und sauber arbeitendem Motor zuzuhören.

| BEB / 28.9.2019 |

Blick auf den laufenden Motor. Der Motor A3L514 von Deutz mit seinen Nebengeräten füllt später den Raum unter der Motorhaube fast vollständig aus. Oben rechts ist die Luftansaugung mit Ölbadfilter zum Motor, links der Ventilatoreinlass zur Luftkühlung der Zylinder. Mitte rechts am hinteren Keilriemen die Lichtmaschine (Generator) und etwas darunter am vorderen Keilriemen der Kompressor für den Lufttank zur Luftbremse und dem luftbetätigten Horn (links unten). Das kleine Rad unter dem Ventilatoreinlass (links) ist Teil einer automatischen Motorenabstellung im Falle eines Keilriemenrisses. Diese Einrichtung ist typisch für Stationärmotoren der Typen A... (Pumpen etc.) für unbeaufsichtigten Betrieb. Fahrzeugmotoren für z.B. Traktoren der Typen F.... besassen diese Einrichtung nicht. Abgesehen von einer unterschiedlichen Regelkurve für die Einspritzpumpe waren die Motoren aber weitgehend baugleich.

| BEB / 29.9.2019 |

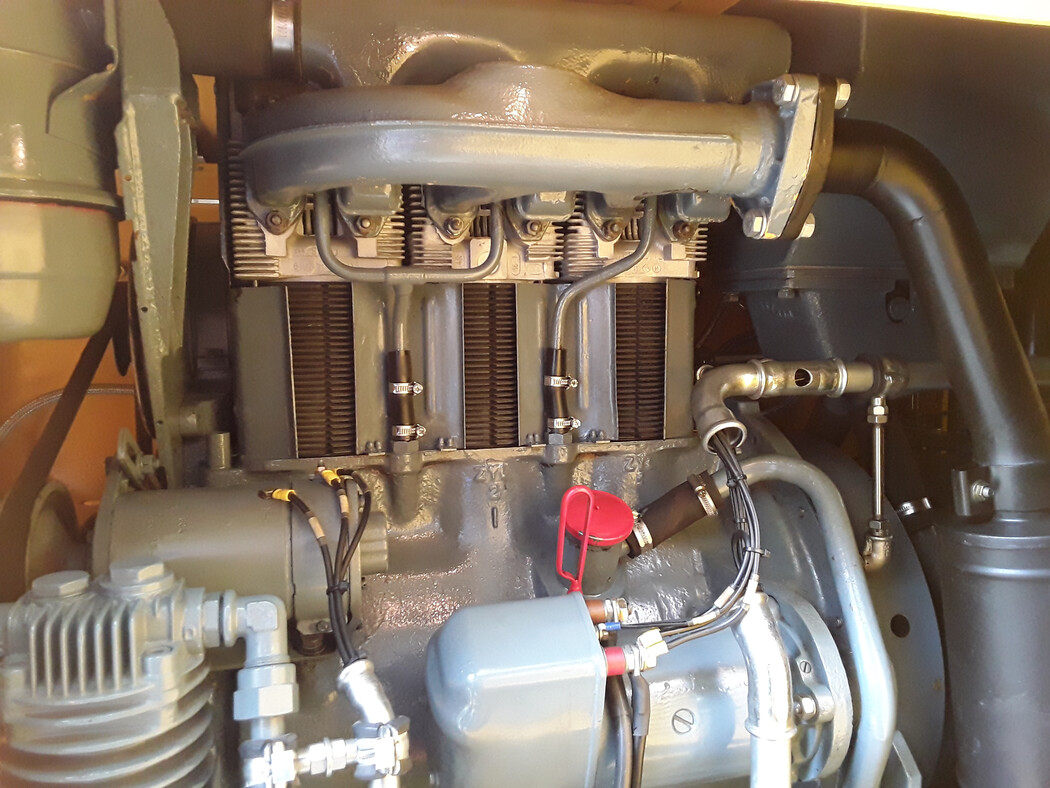

Nach den Fahrten wurde der Motor immer wieder penibel bezüglich Temperatur und möglichen Leckstellen untersucht. Dazu wurde jeweils die Verschalung der Luftkühlung entfernt. An den Zylinderköpfen oben die revidierten und mit neuen Einsätzen versehenen Einspritzdüsen, weiter unten die Vorglühstifte zum Start bei kaltem Motor. Ein Dieselmotor ist im Betrieb durch seine hohe Kompression ein Selbstzünder und benötigt keinerlei Unterstützung durch Zündkerzen.

| BEB / 1.10.2019 |

Dasselbe Prozedere wiederholte sich mit 2 Wagen, hier auf der Gefällstrecke.

| BEB / 1.10.2019 |

Und zum Abschluss der Testfahrten mit 3 Wagen. Der Güterwagen L20 und die Kipplore S21 waren im Depot durch die darauf abgesetzte Motorhaube der Lokomotive blockiert und konnten nicht für weitere Testfahrten herangezogen werden. Trotzdem war das Resultat aller Fahrten aussagekräftig genug und eine Fertigstellung der Lokomotive konnte mit gutem Gewissen angegangen werden.

| BEB / 1.10.2019 |

Der 3 Wagen-Testzug mit der Lok ohne Motorhaube auf der Gefällstrecke zur Grube Eriwis.

|

| BEB / 3.10.2019 |

Die Montage der Motorenhaube mit Dieseltank und Sandstreuvorrichtung geschieht unter dem fest installierten Portalkran beim Depottor. Bedingt durch eine eingeschränkte Hubhöhe erfolgt das Absenken in zwei Schritten mit einem Hebebalken.

| BEB / 3.10.2019 |

Die Motorhaube ist auf Distanzstücken abgesetzt. Für die restliche Absenkung wird nun der Hebebalken durch Seilschlaufen ersetzt.

| BEB / 5.10.2019 |

Zustand des Motors nach mehreren Testfahrten - ganz ohne Putzlappen.

| BEB / 5.10.2019 |

Zur Erinnerung wird ein alter Kolben noch als Behälter für Büroutensilien weiterverwendet. Originales Industriedesign.

| BEB / 12.10.2019 |

In alter Frische wieder unterwegs auf den Gleisen der BEB.

zurück zu: Bözenegg-Eriwis Bahn - Berichte