Die BEB Strecke, als ehemalige Grubenbahn der Zürcher Ziegeleien, besitzt historisch bedingt weder Ausweichstellen noch Gleisdreiecke. Während zum Rangieren die fehlenden Ausweichstellen durch kurze, abzweigende Gleise ersetzt werden können, war ein gelegentliches Abdrehen zur gleichmässigen Beanspruchung der Fahrzeuge nur sehr aufwändig und teuer mit einem externen Pneukran möglich.

So war es ein langgehegter Wunsch für diesen Zweck beim Depot eine platzsparende Drehscheibe realisieren zu können. Die BEB besitzt zwar schon länger auch eine feldbahntypische, für Kipploren ausgelegte Auflegedrehscheibe (auch "Frosch" genannt), die jedoch zum Drehen der Lokomotive und dem Personenwagen nicht geeignet ist.

So bestand das Drehscheiben-Pflichtenheft im Wesentlichen aus der Anforderung alle BEB-Fahrzeuge, d.h. mit Radstand bis max. 1.2m und einem Gewicht von min. 5.5t drehen zu können. Der Drehteller sollte leichtgängig, auch unter Last von Hand bedienbar und zur Überfahrt verriegelbar sein. Die korrekte Verriegelung sollte detektiert und mit einem Signal angezeigt werden.

Das entscheidende und vor allem auch kostenmässig relevante Bauteil ist dabei ein möglichst wartungsfreier, freilufttauglicher Drehkranz. Des einen Pech, des anderen Glück gab es da bei einer für Ersatzteile von Baumaschinen spezialisierten Firma die Möglichkeit einen für das Projekt passenden, altbrauchbaren Drehkranz mit 1m Lagerdurchmesser kostengünstig zu übernehmen. Dem erst 1998 für einen 16t Atlas-Kettenbagger gebauten Drehkranz war ein Zahn der Innenverzahnung für das Ritzel ausgebrochen, das geschlossene Lager war aber noch in einwandfreiem Zustand, genau das gesuchte Bauteil für eine Drehscheibe im Handverschub. So konnte schon bald mit der Planung und der Realisierung für den BEB-Bahnbetrieb so wertvollen Einrichtung begonnen werden.

Einmal mehr durfte ich dabei wieder auf die sehr tatkräftige Unterstützung von Kollegen und Firmen zählen.

Einen ganz besonderen Dank gilt dabei:

Stephan und Jonas Friedli, Heinz Pfister, Ueli und Martin Müri und der Firma Treier für die zur Verfügung gestellten Baugeräte und den überlassenen Armierungsstahl.

| BEB / 5.10.2019 |

Die nun jederzeit verfügbare Drehscheibe im Einsatz mit der 4,5t schweren Lokomotive.

| BEB / 14.10.2013 |

Das frühere, aufwändige und teure Verfahren zum Drehen der Lokomotive mit einem Pneukran.

| BEB / 12.10.2013 |

Die Auflegedrehscheibe (Frosch) eignet sich für Kipploren bis ca. 3t und kurzem Achsstand jedoch nicht für die Lokomotive und den Personenwagen.

Der Bauablauf der Drehscheibe in Bildern:

| BEB / 20.10.2018 |

Der Beginn der Arbeiten. Die Schienen wurden mit 4 Schrägschnitten getrennt. Danach wurden für das Drehteller-Fundament die Initialkerben in die Depot-Fundamentplatte gefräst. Um bei den Betonschnitten die Staubentwicklung zu minimieren, kam dabei eine temporäre Wasserkühlung zum Einsatz.

| BEB / 21.10.2018 |

Die vorbereiteten Schnitte an den Schienen und dem Fundament. Die Schienen haben da Walzzeichen (Herstellungsjahr) von 1887 und 1888.

| BEB / 9.5.2018 |

Das Herz der Drehscheibe, ein altbrauchbarer Drehkranz von 1998 eines 16t Atlas Kettenbaggers 1604 LC. Im hinteren Bereich ist der abgebrochene Zahn der Innenverzahnung sichtbar. Das Kugellager ist aber noch einwandfrei und so für eine Drehscheibe bestens geeignet. Die ehemalige Hydraulikschmierung wurde durch Lagerfett ersetzt.

| BEB / 1.10.2018 |

Der maschinenbauliche Teil der Drehscheibe mit Grundrahmen, Drehteller und Tränenblechabdeckung.

| BEB / 22.10.2018 |

In der Zwischenzeit konnte vor Ort mit dem Zerkleinern/ Ausbruch an der leicht armierten Depot-Fundamentplatte begonnen werden. Da leistete ein Elektrohammer wertvolle Dienste.

| BEB / 23.10.2018 |

Der ausgebrochene und zerbröselte Beton wird gesammelt und zum Rezyklieren gebracht.

| BEB / 23.10.2018 |

Unter der Betonplatte musste für das Drehscheibenfundament noch etwas Aushub manuell gemacht werden. Diese kaum tonhaltige Erde konnte zum partiellen Auffüllen leicht abgerutschter Stellen am Bahndamm verwendet werden.

| BEB / 23.10.2018 |

Das verwendbare Erdmaterial wurde stilgemäss mit der BEB Kipplore zu den Sanierungsstellen am Bahndamm transportiert. Der Betonbruch hingegen wurde mit dem historischen Hürlimanntraktor im Hintergrund zum Rezyklieren gefahren.

| BEB / 24.10.2018 |

Eine letzte Kontrolle ob bauseits alles mit der Planung zusammenstimmt.

| BEB / 24.10.2018 |

Als Erstes wurde eine Schicht Magerbeton eingetragen und manuell verdichtet und egalisiert.

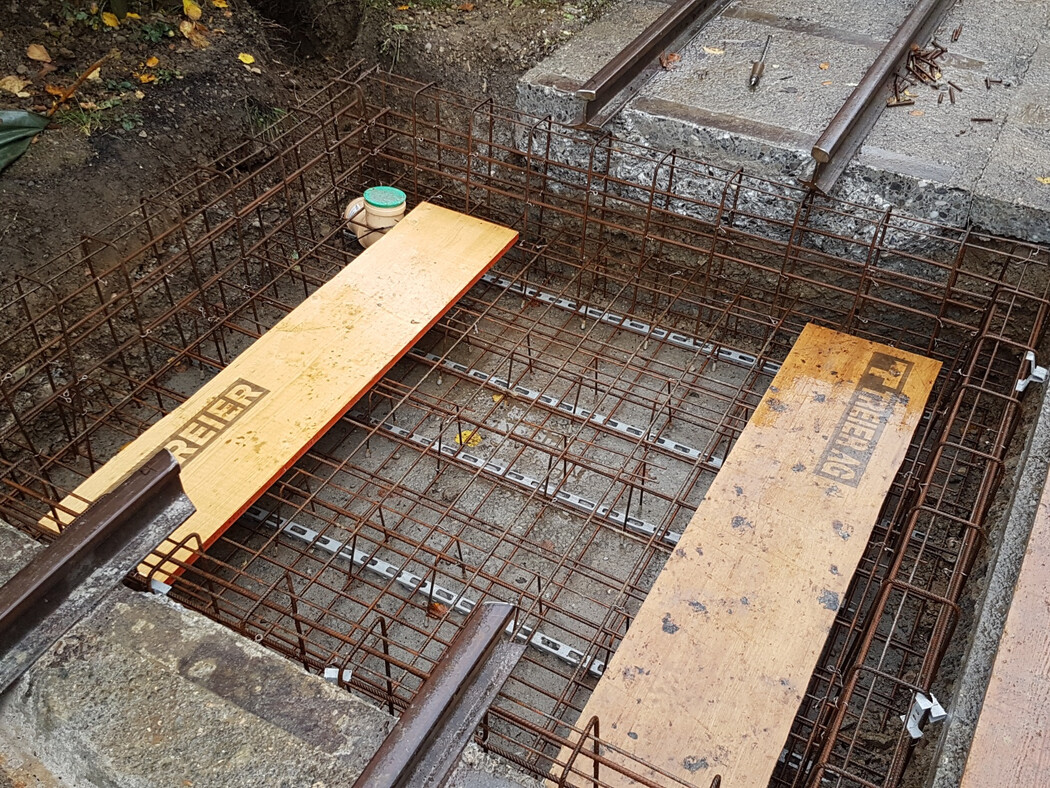

| Foto: Stephan Friedli / 30.10.2018 |

Auf die Schicht mit Magerbeton wird das eigentliche, armierte Drehscheibenfundament aufgebaut. Das Drehscheibenfundament ist danach wieder mit der Depot-Fundamentplatte verbunden. Natürlich darf auch ein Abfluss für einlaufendes Oberflächenwasser nicht fehlen.

| Foto: Stephan Friedli / 30.10.2018 |

Die armierte Fundamentplatte der Drehscheibe ist gegossen.

| Foto: Stephan Friedli / 31.10.2018 |

Auf der Drehscheiben-Fundamentplatte sind nun die Schalungen für die ebenfalls armierten Seitenwände aufgebaut.

| BEB / 31.10.2018 |

Die für die Wände benötigte Menge Beton konnte wiederum direkt vom Betonwerk geholt werden.

| BEB / 31.10.2018 |

Die Betonarbeiten nähern sich ihrem Ende. Die Übergänge zur bestehenden Depot-Fundamentplatte werden sauber verputzt während daneben mit dem Vibrator der eingetragene Beton noch verdichtet wird.

| BEB / 2.11.2018 |

Das fertige Drehscheiben-Fundament mit dem Ablauf fürs Oberflächenwasser.

| BEB / 5.11.2018 |

Der bauseitige und maschinenbauliche Teil der Drehscheibe erstmals für eine kleine Stellprobe beieinander. Als Drehgriff reicht da auch mal ein alter Besenstiel. Die Schienenstücke werden erst nach dem endgültigen Ausrichten und Nivellieren auf den Drehteller geschweisst.

| BEB / 6.11.2018 |

Zum Anzeichnen der Befestigungslöcher für die Ankerbolzen muss die Drehscheibe präzise ausgerichtet werden. Dies geschieht mit den um den Drehtellerrahmen sichtbaren Keilstücken aus Holz.

| BEB / 10.11.2018 |

Zum Bohren, Reinigen der Bohrlöcher und Setzen der Ankerbolzen muss die Drehscheibe nochmals aus dem vertieften Fundament entfernt werden.

| BEB / 10.11.2018 |

Nach dem Aushärten der eingeklebten Ankerbolzen, (M16 Gewindestangen) wird die Drehscheibe definitiv auf das Fundament abgesenkt und verschraubt. Das Prinzip der Rahmenbefestigung auf Gewindestangen zwischen zwei Muttern erlaubt auch ein nachträgliches Nachjustieren im Falle von Bodenabsenkungen oder dergleichen. Für ein leichtgängiges Drehen auch mit der 4,5t schweren Lokomotive ist eine horizontale Lage des Drehtellers unabdingbar.

| Foto: Stephan Friedli / 12.11.2018 |

Nachdem auch die Schienenstücke angeschweisst sind, kann die Drehscheibe erstmalig für ein Schienenfahrzeug eingesetzt werden. Freude herrscht ;-) Natürlich wird der Anfang mit dem relativ leichten Güterwagen gemacht.

| Foto: Stephan Friedli / 12.11.2018 |

Als Nächstes folgte der 680kg schwere Personenwagen mit dem auf der BEB grössten Achsstand von 1.2m. Da gab es beim benachbarten Haselstrauch noch kleinere Profilierungs-Freischnitte.

| BEB / 12.11.2018 |

Zum Abschluss der Premiere folgte die 4,5t schwere Lokomotive welche sich ebenfalls mit kleinstem Kraftaufwand drehen liess.

| BEB / 6.12.2018 |

Die sehr leichtgängige Drehscheibe muss für Zu-/Weg- und Überfahrten stets mechanisch verriegelt sein, um ein unbeabsichtigtes Abdrehen des Drehtellers mit anschliessender Entgleisung des Fahrzeugs zu verhindern. Damit die direkt an der Schiene befestigte Verriegelung nicht versehentlich übersehen werden kann, wird die Stellung des Verriegelungsbolzen detektiert und an einem eigenen Signal angezeigt. Alle Signalanlagen der BEB sind mit stromsparender 12V LED Technik ausgeführt.

| BEB / 1.12.2018 |

Der Sensor für den an der Schiene liegenden Drehscheiben-Verriegelungsbolzen.

| BEB / 8.12.2018 |

Die Drehscheibe mit feuerverzinkten Abdeckblechen und dem Drehscheibensignal. Bei Grün ist die Drehscheibe vollständig verriegelt. Zu-/Weg-/Überfahrten sind erlaubt.

| BEB / 8.12.2018 |

Bei rotem Drehscheibensignal ist die Verriegelung gelöst und das (gebremste) Fahrzeug kann gedreht werden. Alle BEB Fahrzeuge besitzen dazu Hand-/ bzw. Feststellbremsen.

| BEB / 8.12.2018 |

Die Drehscheibe mit dem auf der rechten Seite an der Schiene befestigten Verriegelungsbolzen und dem anschliessenden Sensor. Die Drehscheibe lässt sich nach je 180Grad Drehung verriegeln. An der Schiene ist ein kleines Schild mit dem Baujahr angebracht.

| BEB / 24.11.2018 |

Das gelegentliche Drehen der Lokomotive und Fahrzeuge ist nun auf einfachste Art und Weise möglich und erlaubt auch betrieblich eine grössere Flexibilität bei der Zugzusammenstellung.

| BEB / 24.11.2018 |

Das Drehen auch der Lok ist Dank dem leichtgängigen, einst für 16t ausgelegten Drehkranz, nahezu ohne Kraftaufwand zu bewerkstelligen. Zum Drehen der Lok wird neben dem Anziehen der Bremsen aus Sicherheitsgründen der Motor jeweils abgestellt.

| BEB / 24.11.2018 |

In gekehrter Formation kann die Fahrt zur Grube weitergehen. Da ein Ausweich-/Umfahrungsgleis fehlt, werden die Wagen in eine Richtung gestossen oder via abzweigenden Gleis umrangiert.

| BEB / 17.12.2018 |

Die fertige Drehscheibe mit feuerverzinkten Tränenblechen, Einstecköffnungen für die Drehstäbe, Drehscheibensignal und der Verriegelung.

zurück zu: Bözenegg-Eriwis Bahn